Outre la prévention, la réduction, le recyclage et la réutilisation des déchets prescrits dans le douzième objectif de développement durable (ODD 12) des Nations unies (ONU) pour réduire la pollution d’ici à 2030, il y a l’innovation technologique. Pourquoi ? Parce innover augmente les performances de valorisation et donc les résultats. Parmi les innovations les plus avancées en matière de gestion des déchets solides figurent la pyrolyse modulaire, la digestion anaérobie, la fermentation sèche et la bioconversion. Ces solutions débarquent en Afrique.

« Une entreprise qui n’innove pas en permanence est celle qui exacerbe ses atouts ». Ces mots sont ceux de Hamed Beheshti, le cofondateur et PDG de la société allemande Boreal Light, spécialisée dans les solutions de traitement de l’eau à l’énergie solaire, prononcés dans une interview accordée à AFRIK 21. Ce principe s’applique également pour les déchets.

Outre le renforcement de l’efficacité d’une entreprise ou des services publics dans un pays, le but est véritablement de faire évoluer l’impact de l’action à mener au niveau environnemental, social, voire économique. Puisque les déchets constituent une source de richesse. C’est le leitmotiv de Honeywell, qui a lancé en 2021 sa nouvelle technologie de gestion des déchets solides baptisée UpCycle Process. « Le procédé (…) repose sur la pyrolyse qui utilise la chaleur en l’absence d’oxygène pour décomposer les polymères ; ainsi que sur la conversion moléculaire et la gestion des contaminants. Le but est de convertir les déchets plastiques difficiles à recycler comme les emballages colorés, souples et multicolores, et le polystyrène en de nouveaux produits plastiques », indique le fournisseur américain de solutions de recyclage des déchets plastiques.

Recycler trois fois plus de plastiques usagés

L’entreprise égyptienne Environ Adapt for Recycling Industries sera la première en Afrique à bénéficier de la technologie UpCycle Process d’Honeywell. L’accord de partenariat a été signé en novembre 2022 entre les deux parties.

Associée à d’autres procédés de recyclage chimique et mécanique, et avec des améliorations en matière de collecte et de tri en Égypte, la technologie UpCycle Process pourrait porter à 90 % la quantité de déchets pouvant être recyclés, soit trois fois plus qu’avec une technologie standard comme la technologie de la pyrolyse utilisée par le fournisseur de solutions technologiques Clean Seas pour convertir les déchets en électricité en République démocratique du Congo (RDC) ou par Lesedi Nuclear Services en Afrique du Sud.

En Égypte, cette solution permettra de réduire la pollution plastique. Le pays d’Afrique du Nord génère en moyenne 270 000 tonnes de déchets plastiques sur les 570 000 tonnes qui traversent la Méditerranée chaque année.

La pyrolyse ou comment convertir les déchets en carburant

La pyrolyse a bien plus d’un atout dans sa manche. Faisant partir des trois principaux processus de conversion thermochimique, le procédé permet de convertir les déchets plastiques et de pneus en combustibles liquides à faible teneur en carbone (diesel, carburant d’aviation, hydrogène). Stellar3, une entreprise américaine de transformation des déchets l’expérimente depuis 2021 en se concentrant sur les applications modulaires. « Au cours du processus thermochimique, le plastique est chauffé, extrudé et introduit directement dans un four à pyrolyse sans oxygène où le processus de décomposition libère des gaz chauds et les refroidit. L’huile pyrolytique (2 831 litres d’huile par tonne de déchet plastique transformé) est formée à partir des gaz condensés, et les gaz non condensables sont utilisés comme combustible pour les brûleurs, de sorte que le processus ne nécessite aucune énergie externe une fois qu’il fonctionne », explique le PDG et fondateur de Stellar3, Dan Nienhauser.

à l’en croire, la production du diesel via la pyrolyse pourrait permettre de réduire 40 à 60 % d’émissions de gaz à effet de serre (GES) nécessaires pour extraire le pétrole du sol, l’acheminer vers un navire, l’expédier vers une raffinerie, le raffiner en naphta, expédier le naphta vers un pays, acheminer le naphta vers un point de distribution et expédier le diesel vers un aéroport où il est utilisé en dernier ressort. Et entre 30 à 50 % pour l’hydrogène, ajoute l’expert. Mais il faudra encore attendre, car l’entreprise basée à Phœnix, dans l’Arizona aux des États-Unis d’Amérique est en pleine phase d’expansion.

Stellar3 prévoit inaugurer sa première usine sur le continent africain en Afrique du Sud en décembre 2023. L’installation affichera une capacité de 15 tonnes par jour. « Et d’ici à 2035, nous pourrions économiser plus de 40 millions de tonnes équivalent de CO2 en construisant 200 nouvelles installations dans le monde dont sur le continent africain », explique Dan Nienhauser.

L’entreprise canadienne Anaergia a quant à elle décidé d’optimiser la digestion anaérobie en modernisant les digesteurs existants. « Omnivore est notre approche avancée de la digestion anaérobie à haute teneur en solides. Elle peut digérer à peu près tout ce qui est organique : des déchets alimentaires, solides contenus dans les eaux usées, au fumier animal pour produire trois fois plus de biométhane », indique la société créée en 2010 et dont le siège social se trouve à Burlington aux États-Unis d’Amérique.

Une approche qui réduit les émissions de méthane

Les usines de recyclage dotées de la technologie Omnivore peuvent également co-digérer les graisses, les huiles, les déchets alimentaires, les matières organiques triées à la source, la fraction organique des déchets solides municipaux, les déchets industriels à haute résistance et les eaux usées industrielles.

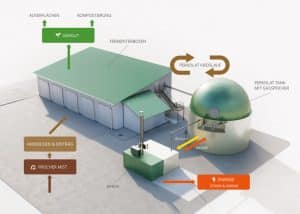

Usine de production du biogaz©Anaergia

La future usine de valorisation énergétique des déchets alimentaires de Pepsico Johannesburg, située sur le site de Simba Chips, utilisera cette technologie. D’une capacité de 11 500 tonnes par an, elle permettra de valoriser les déchets alimentaires, de fritures et de boues d’épuration en électricité grâce à une centrale d’une capacité de 800 kW, ainsi qu’en engrais pour les plantations de Pepsico. L’objectif du géant américain des boissons gazeuses et de l’agroalimentaire est de réduire ses émissions de méthane, l’une des causes du réchauffement climatique, ainsi que sa dépendance vis-à-vis du réseau de l’entreprise publique sud-africaine Eskom.

Outre la digestion anaérobie, le fournisseur canadien de solutions pour la production d’énergies renouvelables a mis sur pied un traitement mécano-biologique (TMB) qui garantit une récupération maximale des matières recyclables, la production d’une énergie propre et verte, la conversion des nutriments en engrais. Sa solution d’extraction des matières organiques OREX™ permet quant à elle d’extraire plus de 90 % des matières organiques putrescibles des déchets solides municipaux mélangés.

Les entreprises suisses présentes en Afrique veulent également renforcer leur efficacité dans la gestion des déchets solides. C’est le cas de Renergon International AG qui a mis sur pied une technologie de fermentation ou méthanisation sèche pour transformer les déchets organiques en biogaz.

Une alternative plus économique à la fermentation humide

« La fermentation sèche s’est avérée être la technologie optimale pour la valorisation des déchets organiques qui, dans le monde entier, se présentent principalement sous forme solide et empilable », indique Renergon. RSD-Renergon Simultaneous Digestion permet en effet d’empiler la biomasse dans des boxes du système de biogaz et les acides évacués pour les transformer en biogaz dans le réservoir de percolat, le liquide de traitement qui contient tous les microorganismes, nutriments et substances tampons essentiels au processus de biogaz.

Le biogaz formé dans les boxes de fermentation et le réservoir de percolat est acheminé vers le réservoir. Le biogaz passe ensuite dans un système de traitement avec séchage et filtre à charbon actif. Le condensat qui en résulte est évacué vers le circuit de percolat. L’unité de traitement du gaz permet de satisfaire à la qualité de gaz requise pour la production d’électricité et de chaleur par la combustion dans la centrale de cogénération. Après environ 21 jours dans le processus d’hygiénisation thermophile (environ 52 °C), la boîte de fermentation est rouverte et le digestat est épandu.

Production du biogaz à partir de la fermentation sèche© Renergon

« Ce biogaz est absolument neutre en termes d’émissions et évite les émissions de méthane nuisibles au climat dans les décharges. Par ailleurs, le fertilisant issu de ce processus améliore la structure du sol et augmente la proportion d’humus sur les surfaces cultivées. Cette accumulation d’humus améliore considérablement la capacité de rétention d’eau du sol, évitant des pertes de récolte de plus de 70 % en période de sécheresse », indique Renergon.

EnviroTaqa for Sustainable Environmental Services & Renewable Energy sera la première entreprise en Afrique à produire du biogaz à partir de la fermentation sèche. En septembre 2020, la société égyptienne a signé un partenariat avec Renergon pour dupliquer sa technologie de production du biogaz dans le pays des pharaons.

Pour tirer meilleur parti des déchets organiques, Veolia a plutôt choisi de développer la bioconversion à base d’insectes. « Cette solution permet de transformer des sous-produits alimentaires et des rebuts agricoles à l’état brut_ liquide ou solide en protéines pour l’alimentation animale, via la production d’insectes », révèle la multinationale française.

Et si les insectes étaient une solution d’avenir ?

Placées au contact de sous-produits organiques, les larves de mouches soldat noires s’en nourrissent et grossissent. Une fois qu’elles atteignent une taille suffisante, elles sont lavées, déshydratées, broyées et transformées en huile et en concentré protéiné. Selon l’entreprise basée à Aubervilliers, 1 kg d’œufs de mouche soldat noire produit six tonnes de larves en 10 jours, qui seront, une fois nourries de matière organique, valorisée protéines pour les poissons, la volaille et le porc, en remplacement de la farine de poissons.

À ce jour, la solution de Veolia est uniquement expérimentée en Malaisie. Vulgarisée, elle pourrait permettre de nourrir 10 milliards d’habitants d’ici à 2050 dans le monde en utilisant moins d’eau, moins d’énergie et moins de terres, et en produisant des protéines durables pour l’alimentation animale, indique Veolia. Et d’ajouter qu’il faudra 70 % de protéines animales en plus pour satisfaire la demande mondiale.

Cette démarche est aussi celle de la start-up kenyane Ecodudu, qui produit depuis quelques années des aliments destinés à l’aquaculture et à la nutrition de nombreuses autres espèces d’animaux. Les aliments produits par la jeune entreprise ont une densité protéique supérieure à celle des fèves de soja. Au stade de larves adultes, les mouches sont séchées et fournies en vrac aux fabricants d’aliments pour animaux pour un usage commercial. Au terme du processus, les déchets sont transformés en engrais organique appelé « Shamba Mix. Au-delà du produit protéiné, le frass, un coproduit de bioconversion, est un excellent fertilisant organique, qui permet de restaurer les matières organiques du sol et de remplacer les fertilisants chimiques.

Nul doute que la vulgarisation de ces différentes technologies de gestion des déchets solides, qu’il s’agisse de la bioconversion, la pyrolyse, la digestion anaérobie ou la fermentation sèche permettra d’améliorer la vie de demain. Encore faudra-t-il qu’elles soient accessibles et faciles d’utilisation, notamment pour un continent comme l’Afrique où les besoins en financement et main-d’œuvre qualifiée sont importants.

Inès Magoum

Vous devez être connecté pour poster un commentaire.